一���、引言

在鋼管制造業(yè)中,確保鋼管及其孔洞的精確尺寸和同軸度是保證產(chǎn)品質(zhì)量�����、提高生產(chǎn)效率的重要環(huán)節(jié)���。傳統(tǒng)的檢測(cè)方法如人工測(cè)量�、二維影像測(cè)量等�,往往存在效率低、精度有限�����、易受人為因素影響等問(wèn)題���。而3D相機(jī)的引入,為這一領(lǐng)域帶來(lái)了革命性的變化�����。

二����、3D相機(jī)原理與優(yōu)勢(shì)

3D相機(jī)通過(guò)發(fā)射激光����、紅外光或利用結(jié)構(gòu)光等技術(shù)�����,捕捉物體表面的三維坐標(biāo)信息�,生成高精度的點(diǎn)云數(shù)據(jù)。這些數(shù)據(jù)經(jīng)過(guò)計(jì)算機(jī)處理�,可以重建出物體的三維模型,進(jìn)而實(shí)現(xiàn)精確的尺寸測(cè)量和形狀分析��。相比于傳統(tǒng)方法��,3D相機(jī)具有以下顯著優(yōu)勢(shì):

高精度:能夠捕捉到微米級(jí)的細(xì)節(jié)變化��,確保測(cè)量結(jié)果的準(zhǔn)確性�。

高效率:自動(dòng)化掃描和數(shù)據(jù)處理流程,大幅縮短檢測(cè)時(shí)間����。

非接觸性:避免了對(duì)鋼管表面的物理接觸,減少了磨損和誤差�。

直觀性:三維模型直觀展示鋼管形狀�,便于發(fā)現(xiàn)缺陷和問(wèn)題�����。

山普智能鋼管孔直徑��、孔間距���、鋼管直徑�����、鋼管同軸度測(cè)量全套視覺(jué)檢測(cè)解決方案

山普智能鋼管孔直徑��、孔間距���、鋼管直徑�����、鋼管同軸度測(cè)量全套視覺(jué)檢測(cè)解決方案

三��、鋼管尺寸檢測(cè)

(一)孔直徑與孔間距檢測(cè):

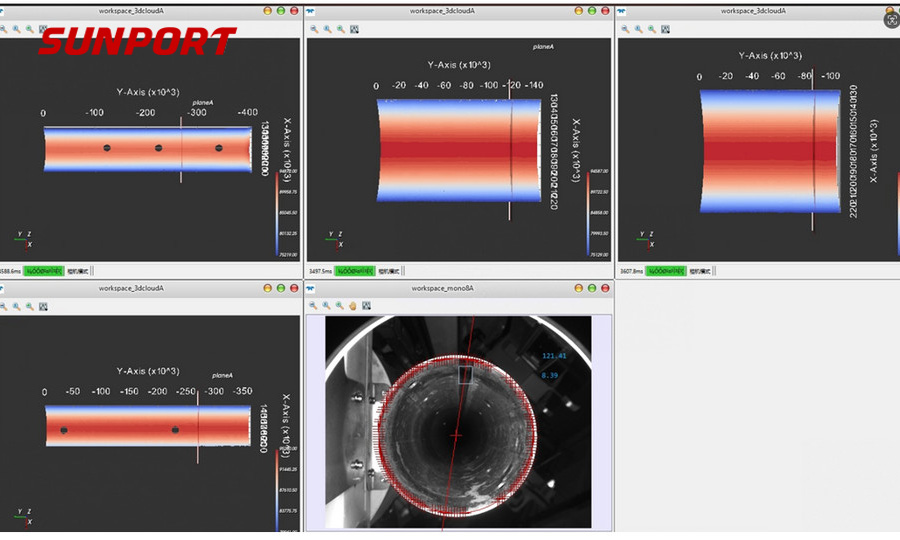

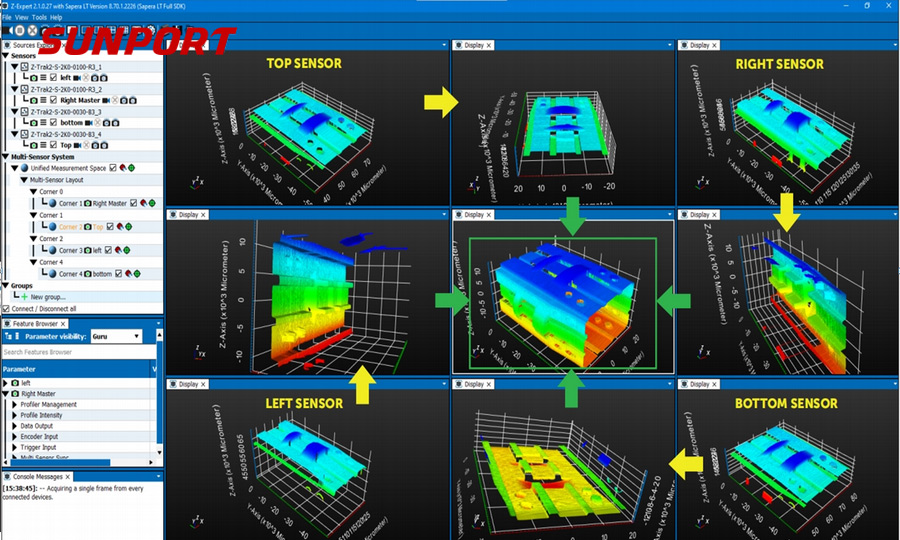

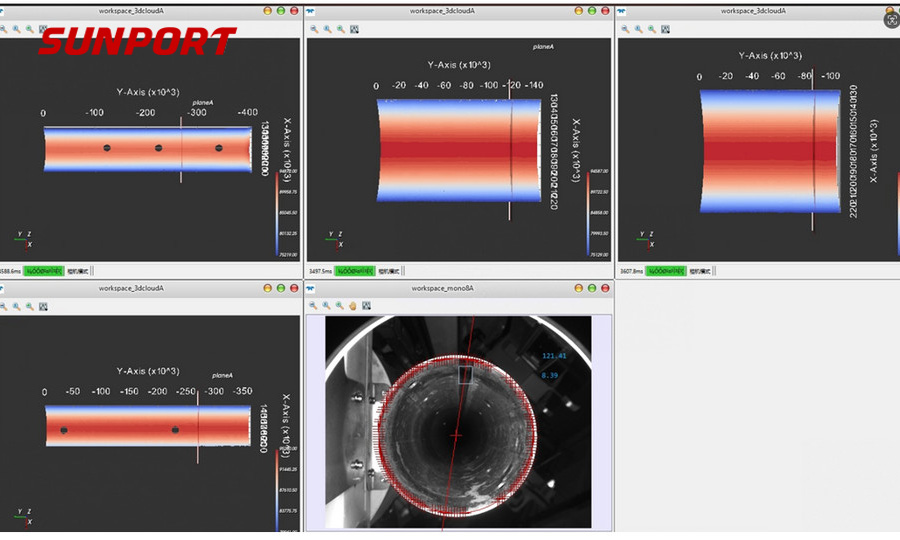

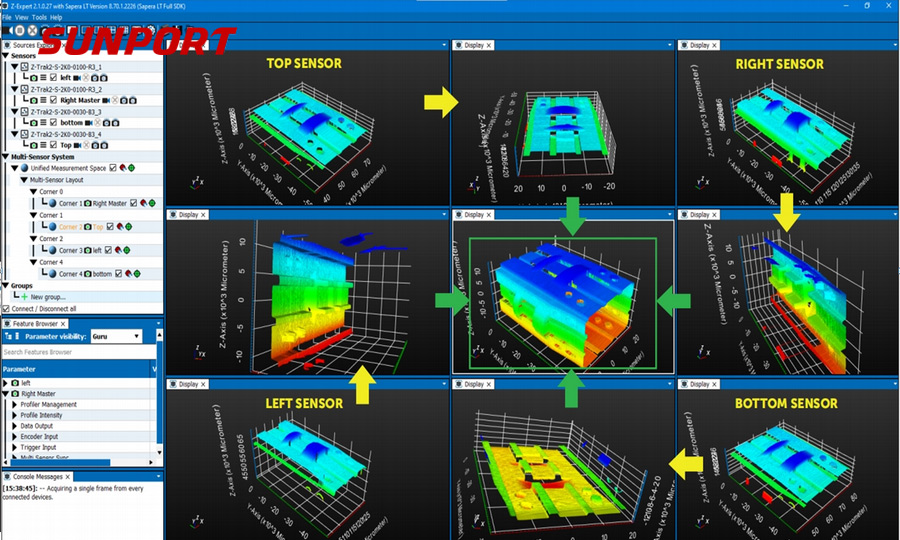

3D相機(jī)對(duì)鋼管外表面進(jìn)行全方位掃描����,生成點(diǎn)云數(shù)據(jù)���。

利用計(jì)算機(jī)軟件對(duì)點(diǎn)云數(shù)據(jù)進(jìn)行處理,自動(dòng)識(shí)別并測(cè)量孔洞直徑和孔間距���。

通過(guò)對(duì)比預(yù)設(shè)標(biāo)準(zhǔn)值�����,判斷孔洞尺寸是否符合要求���。

(二)鋼管直徑檢測(cè):

同樣利用3D掃描生成的點(diǎn)云數(shù)據(jù)����,計(jì)算鋼管的外徑和可能的壁厚變化�。

結(jié)合圓周多點(diǎn)測(cè)量,確保直徑測(cè)量的全面性和準(zhǔn)確性�����。

鋼管長(zhǎng)寬高尺寸測(cè)量����、孔大小間距測(cè)量

鋼管長(zhǎng)寬高尺寸測(cè)量����、孔大小間距測(cè)量

四、鋼管同軸度檢測(cè)

(一)同軸度定義與重要性:

同軸度是衡量管件兩端中心軸線是否重合的重要參數(shù)����,直接影響到零件的使用性能和裝配質(zhì)量。

(二)檢測(cè)流程:

將3D相機(jī)分別對(duì)準(zhǔn)鋼管的兩端中心進(jìn)行掃描����,獲取兩端的三維模型���。

利用計(jì)算機(jī)軟件分析兩端模型的中心軸線位置,計(jì)算軸線間的偏移量��。

根據(jù)偏移量評(píng)估同軸度誤差�����,并與標(biāo)準(zhǔn)值進(jìn)行比較�����。

五�、檢測(cè)方案優(yōu)化

環(huán)境控制:確保檢測(cè)環(huán)境光線穩(wěn)定、無(wú)振動(dòng)干擾�����,以提高掃描精度�。

校準(zhǔn)與標(biāo)定:定期對(duì)3D相機(jī)進(jìn)行校準(zhǔn)和標(biāo)定,確保測(cè)量數(shù)據(jù)的準(zhǔn)確性��。

算法優(yōu)化:針對(duì)鋼管的特定形狀和檢測(cè)需求����,優(yōu)化數(shù)據(jù)處理算法,提高檢測(cè)效率和準(zhǔn)確性����。

集成化系統(tǒng):將3D相機(jī)與自動(dòng)化生產(chǎn)線集成,實(shí)現(xiàn)鋼管尺寸和同軸度的在線檢測(cè)����,進(jìn)一步提高生產(chǎn)效率和自動(dòng)化水平。

六��、結(jié)論

3D相機(jī)在鋼管孔直徑�、孔間距、鋼管直徑及同軸度檢測(cè)中的應(yīng)用��,極大地提升了檢測(cè)的精度和效率�,降低了人工誤差和成本。

憑借在三維視覺(jué)技術(shù)領(lǐng)域的深厚積累和不斷創(chuàng)新��,山普智能3D相機(jī)視覺(jué)解決方案將在鋼管制造業(yè)中發(fā)揮更加重要的作用��,推動(dòng)行業(yè)向更高質(zhì)量�����、更高效率的方向發(fā)展。

湘公網(wǎng)安備 43012102000762號(hào)

湘公網(wǎng)安備 43012102000762號(hào)